ロート製薬、Society5.0時代のスマート工場へサイバーフィジカルシステムを実装

◆ 新着記事をお届けします。以下のリンクからご登録ください。

Facebookページ|メルマガ(隔週火曜日配信)

LINE:https://line.me/R/ti/p/%40sqf5598o

ロート製薬が、スマートファクトリーにおけるキー技術のひとつともいえるサイバーフィジカルシステム(以下CPS)を、同社のマザー工場である「上野テクノセンター」に、2032年をめどに3段階に分けて実装していく。導入にいたった背景と、美容業界の工場としては例のない試みについて、新工場建設プロジェクトを指揮したロート製薬株式会社 生産技術部 データインフラ開発グループ 固城浩幸氏に話を聞いた。

サイバーフィジカルシステムが実現する、常に「全体最適」な工場

まず、サイバーフィジカルとは何かを理解するのには、フィジカル(リアルの)空間とサイバー空間の2つが存在することを頭に思い描くとわかりやすい。フィジカル、つまり工場の現場では、生産計画や設計、部品管理、在庫管理といった多様で複雑な工程があるが、そこでの動きを、人の振る舞いも含めてすべてデータ化し、サイバー空間に工場のデジタルツインという形でまるごと再現されているイメージだ。

そのサイバー空間では、すべてのデータをリアルタイムで取得していることから、フィジカル空間ではすぐに変更や対応が難しいシミュレーションを行うことができ、瞬時に現場にフィードバックできるのが大きな特徴だ。たとえば、マーケティング施策で、突然、売れ筋になったものだけをすぐさま増産したい場合に、そのための資材がどれだけあるのか、どのように人を配置すべきか、どのタイミングでどれだけ生産すべきかといったシミュレーションをサイバー空間で行い、現場にすぐに反映する、といったことが可能になる。

データをサイバー空間に送るのは、IoTや解析カメラで、データ解析にはAIや量子コンピュータなど既存の技術が活用されている。これまでは、それらのデータを活用するのに、人がいちいちサイバー空間からデータを入手して解析し、各現場にフィードバックして改善のプロセスを回す必要があった。だがCPSでは、サイバー空間から導き出されたフィードバックがすぐに現場に反映され、その結果のデータが再びサイバー空間に反映されるという双方向の循環があることが最大のポイントとなる。

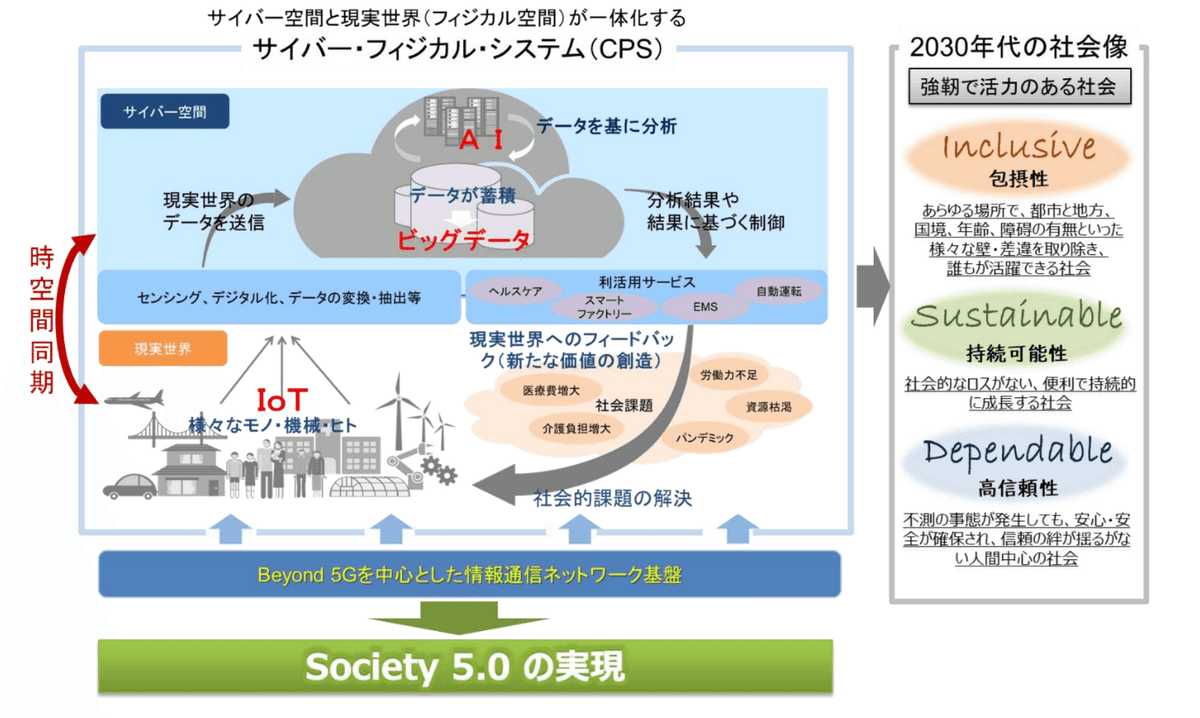

日本では2017年に経済産業省が「Connected Industries(コネクテッド・インダストリーズ)」を掲げ、Society5.0、つまりサイバー空間とフィジカル空間を高度に融合させたシステムにより、経済発展と社会的課題の解決を両立する、人間中心の社会の実現に向けた産業のあり方を示し、官民での取組みを強化しているが、その概念の中核をなすのがこのCPSだ。

出典:総務省「Beyond 5G推進戦略」(2020)

CPSによって実現できることとして、工場全体の作業状況が常に可視化され、これまでは経験や勘に頼っていた知見がデータで残るほか、サイバー空間でよりよい解を導き出しフィジカル空間の生産性をあげることで、工場の従業員の働き方も変わる。また、突然の売れ筋だけでなく、パンデミックやサプライチェーンリスクなどの大きな課題についても、そのときどきで最適解を導き出し、解決に導く。さらに、データによって過剰在庫や機会損失をなくすことで、利益の最大化もはかれるなど、その導入効果は枚挙にいとまがない。

ここから先は

バックナンバー読み放題プラン

BeautyTech.jpは最新1カ月の記事は無料、それ以前の記事は全文閲覧が有料です。「バックナンバー読み放題プラン」をご利用ください。

【法人用】バックナンバー読み放題プラン

「バックナンバー読み放題プラン」の法人・企業様向けプランです。社内限定で転用・共有していただけます。